05/13

2020

内 FBE 新工艺

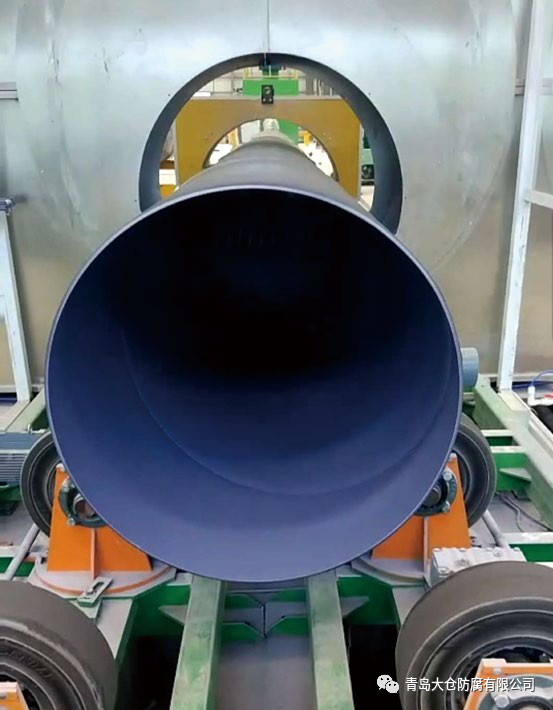

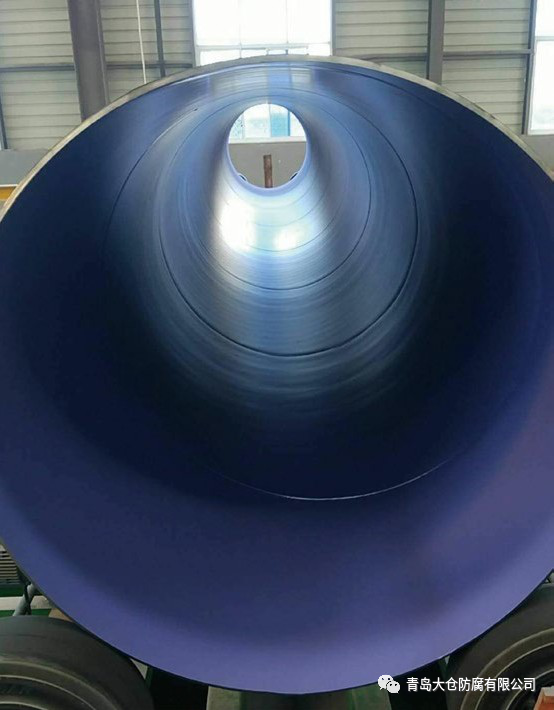

管道内环氧粉末喷涂技术,由于受制于高压静电喷涂方式,目前市场普遍采用的是文丘里泵喷涂工艺,上粉率一直徘徊在 50% 左右,尤其是直径大于 500 毫米钢管就更低。粉末回收量大,溢粉严重。

为了改变现状,满足国内外用户对上粉率不断提升的追求,青岛大仓防腐有限公司用了近两年时间,成功的研发了新一代管道内环氧粉末喷涂技术,上粉率高达 95%。

技术创新、工艺上突破,为新一代管道内环氧粉末喷涂技术提供有力支撑。

智能装备

全自动防腐生产线简介

为顺应科学和技术发展,提高钢管防腐生产线的生产效率和质量、降低生产成本、减少操作人员数量、增强安全性,我公司研发了全自动钢管防腐生产线。

全自动钢管防腐生产线是对目前广泛使用的钢管防腐生产线模式进行的革命性升级、创新和发展。

该全自动生产线将传统的生产线的机械性能进行全面提升、改进、完善,在此基础上增加全新的钢管防腐生产自动控制系统

(ACSOSAP),实现钢管防腐生产线全自动化生产。

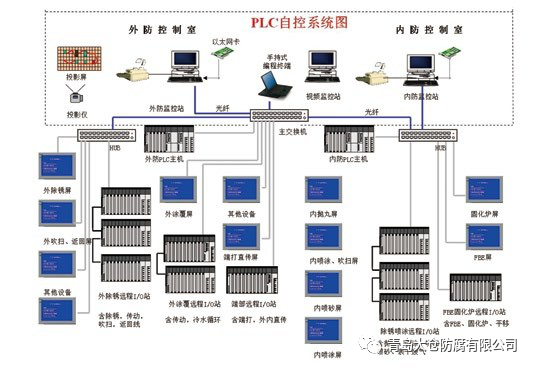

钢管防腐生产自动控制系统(ACSOSAP)由工控机 (PC)、工业可编程控制器(PLC)、触摸屏 (HIM)、变频器、工业以太网、SCADA 组态软件、模块化生产线自动控制软件组成。实现对钢管的内外除锈工艺生产线、3PE 工艺生产线、内外 FBE 工艺生产线、内外喷漆工艺生产线、裸管上线、成品管下线、半成品转移、酸洗钝化、喷标、在线检测等自动控制。

钢管防腐生产自动控制系统(ACSOSAP)主要分两个层:车间监控层和现场设备层。

车间监控层实现车间级设备的监控,其包括生产设备状态的在线监控、设备故障报警及维护、生产统计、生产调度、数据分析及预警、生产信息储存及上传等。该层主要由工控机 (PC)、工业可编程控制器(PLC)、SCADA 组态软件、工业以太网组成。

现场设备层实现主要连接现场生产线的设备,例如分布式I/O、驱动器、执行机构、传感器、智能仪表等。完成现场生产线的设备的工艺控制和连锁控制,以及现场生产线的设备运行状态及生产信息的采集和上传。该层主要由工业可编程控制器(PLC)、触摸屏(HIM)、变频器、模块化控制软件组成。

作业线自动开合传送装置

以往的防腐作业线,在加工处理不同口径的管道时,需要经常在不同尺寸的管道传送装置之间以人力转换。既费事,又费时,安全性也会受影响。该新型专利技术,在传送运行时可自动切换开合尺寸,而不必进行人工转换。因此,具有以下突出优点:

1. 自动化程度高,大大提高生产效率;

2. 大大降低工人的劳动强度,并提高了安全性。

3. 长期使用,传送轮磨损均匀,传送稳定,保障防腐质量。

智能管网

2010 年以来,青岛大仓防腐有限公司十分关注互联网技术在管道方面的应用,特别是 2014 年 11 月发生在山东省青岛市黄岛区的中石化输油管道泄漏爆炸,造成特大人员伤亡和城市破坏的惨痛事故教训。我们大仓联合中国石油大学以及中石油、中石化加快了将物联网技术与管道防护技术的融合,逐步研发生产了青岛大仓防腐有限公司的智能管道产品和智慧管线及智慧管网技术系统。

智能管道

管道数据自我感知。首先,将智能传感技术与管道防腐保温技术相结合,研制出了大仓智能管道产品。即:将贴敷式流量传感器、压力变送器植于管道,将光纤铺设于管道外壁,形成智能化的防腐保温管道。应用于工程,能实时自我感知本体的震动、温度及其所输送流体的压力、流量等数据。

智慧管线

整条管线数据的自我感知、数据处理、传输显示和监控。将智能管道与物联网、移动通信技术、计算机数据处理系统相结合,研制生产了智慧管线。

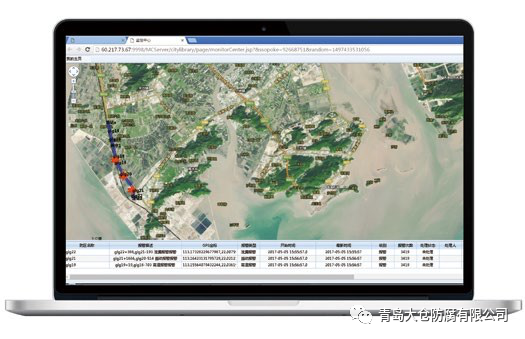

管网综合监控系统平台

再将智慧管线与 GIS 地理信息技术、大数据技术进一步融合, 产生了青岛大仓智能管网综合监控系统平台。形成了以分布式光纤传感技术、贴服式流量传感器、压力变送器等集成的大仓智能管道为核心,互联网数据传输、GIS 管网地理信息数字化图形数据库、GPS 位置技术为数据层,运用综合服务器为数据处理中心,能够即时准确地对管网管线工作是否正常做出判断;对管网管线的泄漏及其位置即时报警显示;对管网管线的变形沉降、管网防腐层、管体腐蚀及外部损伤、刨挖破坏等进行预警。

智能管网的作用和目的

大仓智能管网、智慧管道综合监控平台适用于各种流体的输送。诸如城市供水管网、供热管网、燃气管网,各种油气管线、化学工艺管网等。

随着大仓的发展,我们在管道工程中要投入更多,研究更好的施工工艺、施工设备和新的管道连接方案。相信“管道工程找大仓”很快也会成为业界熟悉的声音。

182-5325-3288

182-5325-3288